Emaillen können in verschiedenen Formen und Ausführungen geliefert werden, je nach Anforderungen und abhängig vom Produktionsverfahren, bei dem die Emaillen verwendet werden. Emaillen können als Fritten geliefert werden, wobei es sich um Halbfabrikate handelt, die normalerweise in Granulatform vorliegen. Fritten werden in der Regel aus SiO2 und B2O3 hergestellt. Emaillen können auch in Pulverform geliefert werden, wobei es sich in der Regel um gemahlene Fritten handelt. IVIT Group Ltd. bietet auch elektrostatische Emaillepulver an, bei denen es sich normalerweise um mit Polysiloxan behandelte Emaillepulver handelt, sowie verbrauchsfertige Produkte, die häufig mit Wasser vermischt und als Grundemaille aufgetragen werden.

Schwarze Farbe:

1. Die Mühle wird mit schwarzer Fritte beladen.

2. Beim Mahlen entsteht schwarzes Emaillepulver, das aus der Mühle abgesaugt wird. Das Pulver wird durch ein Sieb geleitet - Pulver der richtigen Größe wird zum nächsten Verarbeitungsschritt weitergeleitet, während größere Partikel zurück in die Maschine zum weiteren Mahlen wandern.

3. Das Pulver mit der richtigen Partikelgröße wird dann mit Polysiloxan behandelt, was dazu führt, dass es sich nun für die elektrostatische Anwendung eignet.

4. Die Stahlteile werden zunächst entfettet und dann mit ultraviolettem Licht getrocknet.

5. Das beim Mahlen entstandene schwarze Pulver wird schließlich mit elektrostatischen Spritzpistolen aufgetragen.

6. Die Teile, auf denen Emaillepulver aufgetragen wurde, kommen jetzt in den Ofen.

7. Sie verbringen eine relativ kurze Zeit im Ofen, wobei die Temperatur 820 - 830ºC beträgt.

8. Am Ende werden die Teile abgekühlt und dann zur Montage an die Fertigungslinie weitergeleitet.

Weiße Farbe:

Im Gegensatz zu den dunklen Farben wie Schwarz, Grau und Anthrazit werden helle Farben wie Beige und Weiß mitunter bereits mit der Grundemaille aufgetragen. Bei diesem Beispiel verwenden wir Grundemaille in verbrauchsfertiger Form.

Vorbereitung des Grundemaille.

1. Das verbrauchsfertige Produkt, das gewöhnlich in Pulverform vorliegt, wird ausgepackt und mit Wasser vermischt.

2. Manchmal werden der Mischung zusätzliche Stoffe hinzugefügt, um die richtige Konsistenz zu gewährleisten, aber normalerweise wird nur entmineralisiertes Wasser verwendet.

Vorbereitung der Deckemaille.

1. Das Verfahren ist dasselbe wie bei der schwarzen Fritte. Es beginnt mit der weißen Fritte, mit der die Mühle beladen wird, woraufhin sich die Fritte in Emaillepulver verwandelt.

2. Das Emaillepulver wird dann mit Polysiloxan behandelt, damit es sich für die elektrostatische Anwendung eignet.

Anwendung:

1. Die Stahlteile werden entfettet und getrocknet.

2. Die Grundemaille wird aufgetragen. In diesem Beispiel wird das Grundemaille-Gemisch mit elektrostatischen Pistolen versprüht.

3. Die mit der Grundemaille überzogenen Stahlteile werden nun mit ultraviolettem Licht getrocknet.

4. Das Deckemaillepulver, das durch Mahlen der weißen Fritte gewonnen wurde, wird jetzt auf die Teile aufgetragen.

5. Die Einzelteile wandern dann in den Ofen und werden bei 820 - 830ºC erhitzt.

6. Am Ende werden die Teile abgekühlt und dann zur Montage an die Fertigungslinie weitergeleitet.

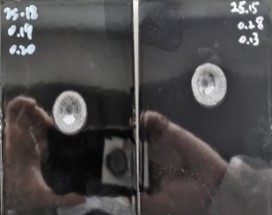

Beim obigen Beispiel beträgt die typische Stärke der Grundemaille 60 Mikron und die Gesamtstärke nach dem Auftragen des weißen Emaillepulvers und dem Einbrennen 150 - 180 Mikron. Bei Verfahren, wo nur eine Emailleschicht eingesetzt wird, nämlich für schwarze, dunkelgraue und anthrazitfarbene Töne, beträgt die Gesamtstärke nach dem Einbrennen etwa 80 - 120 Mikron.

Es ist wichtig zu erwähnen, dass das obige Beispiel nur eine von mehreren Möglichkeiten ist, Emaille aufzutragen. Für die Applikation von Emaillen werden auch häufig Verfahren eingesetzt, bei denen 2 Beschichtungen und 2 Einbrennvorgänge verwendet werden, darüber hinaus kann es Unterschiede in Bezug auf Trocken- und Nassapplikation geben und die Anforderungen an die Säurebeständigkeit können von B bis AA reichen. Bestimmte Fritten und Emailllen benötigen auch eine höhere Einbrenntemperatur, die bis zu 1200ºC erreichen kann. Die Art der verwendeten Emaillen hängt auch stark von der verwendeten Ausrüstung ab, insbesondere von den Öfen und den Applikationsgeräten, wobei es sich um elektrostatische Pistolen oder traditionelle Applikationsverfahren handeln kann.

Wir bei DIVENG arbeiten eng mit den führenden europäischen und asiatischen Herstellern von Emaille und unseren Kunden zusammen, um eine maßgeschneiderte und kosteneffiziente Lösung anzubieten, die auch rigorosen Anforderungen und den unterschiedlichsten Applikationsverfahren gerecht wird. Unsere technischen Spezialisten sind gerne bereit, das jeweilige Applikationsverfahren zu analysieren und Muster von fortschrittlicheren und kostengünstigeren Alternativen bereitzustellen. DIVENG und unser Expertenteam in Sachen Emaillepulver, Fritten und verbrauchsfertige Produkte (RTUs) wird Ihnen gerne eine vollständige und ausgereifte Lösung anbieten. Im Folgenden finden Sie ein Beispiel für ein verbrauchsfertiges Produkt und eine Emaillepulverbeschichtung, die wir als Proben erhielten, sowie die dafür von DIVENG bereitgestellten Alternativen, die es dem Kunden ermöglichten, die Kosten zu senken und die Qualität der Endprodukte deutlich zu verbessern:

|

||||

|

||||

|

||||

|

| Emaillepulver-Probe |

|

|

||||||

|